Worki foliowe to m.in.: woreczki spożywcze, reklamówki, worki na śmieci. Wykonuje je się często z folii LDPE, czyli polietylenu o niskiej gęstości. Proces produkcji worków foliowych jest wieloetapowy, z wykorzystaniem procesu ekstruzji.

Rodzaje worków foliowych:

- worki proste ze zgrzewem dolnym,

- worki fałdowane ze zgrzewem dolnym,

- worki proste ze zgrzewami bocznymi,

- worki z euro zawieszką,

- worki Wicket,

- worki z tasiemką z klejem,

- worki na rolce z perforacją do zrywu,

- torebki ze zgrzewem tylnym.

Jednymi z popularniejszych worków foliowych są:

- Torebki ze zgrzewem tylnym i nadrukiem. Są one dostarczane do kontrahenta w formie taśmy FFS z nadrukiem na rolce, do samodzielnego formowania torebki, wypełnienia i zamknięcia jej, poprzez zgrzewanie na maszynie.

- Worki typu wicket – stosowane są we wszystkich systemach pakowania: ręcznym, półautomatycznym i na liniach pakujących. Są to worki, których jedna ścianka, tzw. klapka, jest dłuższa. W niej znajdują się dwa otwory, w które wkłada się plastikowe klipsy, spinające worki w pakiet po 100 lub 200 szt. Klapka może mieć dodatkowe nacięcia nad otworami, pomagające w zrywaniu worka. Worki typu wicket mogą mieć też perforację tuż nad górną krawędzią – wtedy przy zrywaniu worka odrywamy go od klapki. Worki typu wicket, do zamawiającego są dostarczane w gotowych pakietach.

Produkcja worków foliowych: proces krok po kroku

Produkcja opakowań foliowych odbywa się w czterech etapach, z wykorzystaniem specjalistycznego parku maszyn.

- Projekt opakowania – ten krok produkcji obejmuje:

- określenie wymiarów lub pojemności opakowania w zależności od rodzaju artykułów, które będą w nie pakowane. Dla artykułów stałych bierzemy pod uwagę ich wymiary, natomiast dla produktów sypkich na podstawie ich objętości lub wagi ustalana jest pojemność worka,

- określenie jaką funkcję ma pełnić worek foliowy: osłonową, informacyjną czy nośną? Jeśli tylko osłonową lub informacyjną (np. promocyjną, marketingową, estetyczną) folia nie musi być mocna (gruba). Natomiast jeśli worek foliowy ma pełnić funkcję opakowania nośnego, to grubość folii musi być dostosowana do tego, jaki udźwig ma mieć opakowanie (by chwytając za worek można było go unieść wraz z zawartością),

- projekt nadruku na opakowaniu, którego rolą jest informacja, promocja lub estetyka. Firma Romi pomaga w przygotowaniu projektu graficznego opakowania, oraz wykonuje nadruki na folii do 8 kolorów.

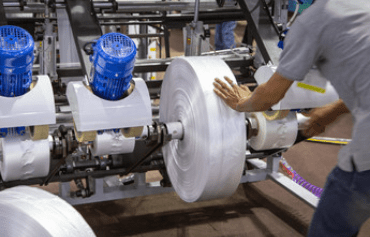

- Produkcja folii – folię na worki produkuje się, wykorzystując proces ekstruzji. Polega on na wykorzystaniu powietrza do uformowania folii z rozgrzanej, plastycznej masy (zgodnie z wymogami kontrahenta granulat można uzupełnić dodatkami modyfikującymi i barwnikami). Wszystkie składniki są najpierw w ekstruderach dokładnie mieszane i podgrzewane do ok. 230 st. C. Następnie wydmuchiwany jest rękaw. Na tym etapie kształtowane są wymiary folii – obwód i grubość. Folia krystalizuje się i nabiera swojej oczekiwanej formy, gdy zostanie ochłodzona, następnie rękaw foliowy jest spłaszczony i nawijany na rolkę. W zależności od potrzeby może być nacinany jeden bok i tworzony tzw. półrękaw lub mogą być rozcinane obydwa boki rękawa i w ten sposób powstają dwie osobne taśmy.

- Nadruk – to kolejny etap produkcji worków foliowych. Nadruk odbywa się w drukarni fleksograficznej. Zatwierdzony projekt graficzny drukowany jest na folii przy pomocy wałków, z których każdy nanosi inny kolor. Po zakończeniu drukowania folia zostaje ponownie zwinięta i rozpoczyna się kolejny etap tworzenia worków foliowych. Nadruki na foliach Romi drukowane są z najmniejszymi detalami, w żywej kolorystyce i wysokiej jakości, z prędkością 100 – 180 m/minutę.

- Formowanie i zgrzewanie worków – proces ten może odbywać w wytwórni Romi – wtedy do kontrahenta trafiają gotowe worki, które wystarczy wypełnić i zgrzać (lub nie, w zależności od technologii pakowania produktów). Inną opcją jest dostarczenie zamawiającemu folii w formie taśmy z nadrukiem, na rolce, a formowanie i zgrzewanie odbywa się podczas pakowania na maszynie FFS (form, fill & seal), która znajduje się u zamawiającego.